韓国最大規模のテキスタイル展示会「Preview in Seoul(PIS)2025」が、2025年8月20日から23日の3日間、ソウルの国際展示場COEXで開催された。第26回目となる今回は、11カ国から515社が出展し、約40カ国から1万4000人以上が来場。日本からは繊維企業5社が出展し、55名のバイヤーが招かれた。今年のキーワードは「サステナビリティとDX」。欧州のサステナ規制への対応を示すなど輸出強化を狙い、招待バイヤー数を前年比30%以上増加させ、特に欧米からの誘致に力を入れた。

主催する韓国繊維産業連合会(KOFOTI)によれば、韓国繊維産業の市場規模は2024年時点で約339億USドル(約5兆850億円)。「今後10年間で年平均3.8%の成長を見込む」と展示会マーケティング部のキム・ジナ(Kim Jina)氏は話す。「注目してほしいのはリサイクル原糸やバイオ由来素材、超軽量・高強度の高機能生地、抗菌・冷感・保温といったスマートテキスタイル、低水・無水染色やDPP対応などの新技術。国際認証を取得する企業も着実に増えており、サステナブル技術を韓国の強みにしたい」と語った。

強みは合繊とそこから派生した技術

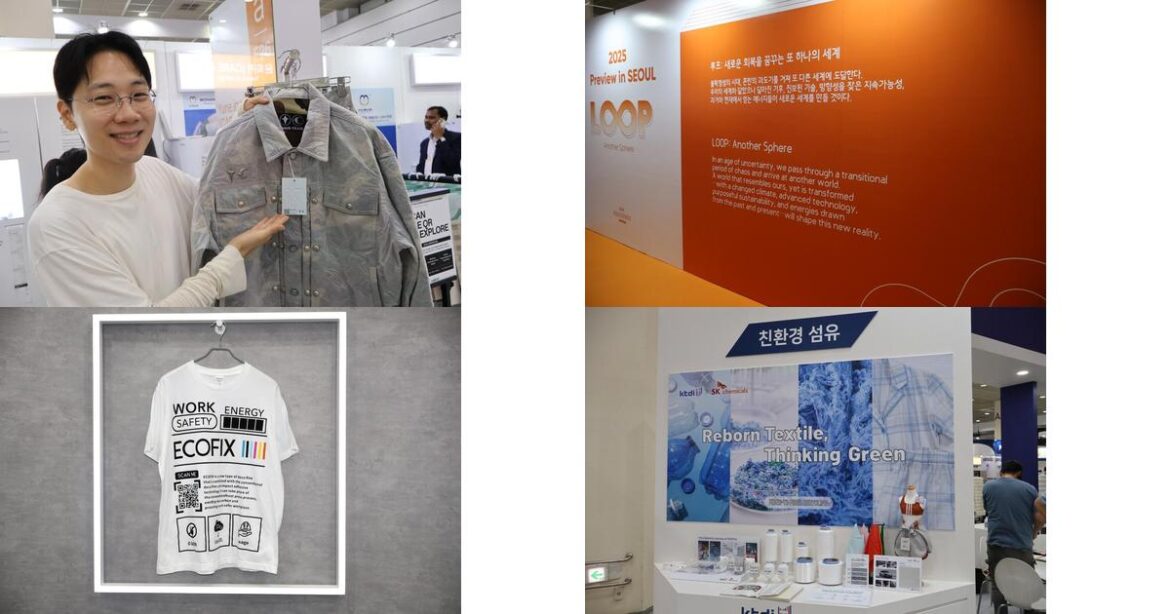

韓国テキスタイルの強みは合成繊維であり、最も目立っていたのがスポーツやアウトドア、ウェルネスマーケットに向けた薄いナイロンやリサイクルポリエステルの訴求だ。そのひとつ、ヘイワン・コーポレーションはプレコンシューマーのリサイクルナイロンや漁網リサイクルのナイロン、リサイクルポリエステル素材などを全面に出した。担当者は「欧州のサステナ規制もあり、特に欧米のハイエンドブランドを中心にニーズが広がっている」と話す。合繊繊維から派生した新技術も目をひく。多くの人を集めていたのが資材メーカー、シーロン(SEALON)の新製品「エコフィックス(ECOFIX)」だ。装飾やロゴ転写用のPUフィルムに独自の粘着層を加え、アイロンや高温プレスでの仮貼り工程を不要にし、手軽にピタッと貼れる仕様を実現した。

韓国モリリン(MORIRIN)が提案する無水染色メソッド「モコフィロ(MOCOFILO)」のブースもにぎわっていた。従来、ポリエステルなどの合繊は後工程で大量の水を用いて染色されるが、モコフィロは紡糸段階で着色するドープダイ方式(原着)を採用。染色工程自体を省き、環境負荷を削減する。同社データでは従来比で水使用量を約66%、CO₂排出量を約70%削減。色素を繊維全体に練り込むため色落ちしにくく耐久性も高い。5000以上のカラーレシピを揃え、500kgから対応可能で、多品種・少量生産に応じられる点を訴求した。

アウトドアに強いヘイワン・コーポレーション

ヘイワン・コーポレーションの人気商品。薄くて軽いナイロン素材

副資材メーカーのシーロン

ポリウレタン系デコフィルムの「エコフィックス」

韓国モリリンが提案する“水を使わない染色”メソッド モコフィロ

韓国大手のヒョソンは16のメーカーと共同で大規模ブースを展開した

リサイクル素材を多く出したリージョ

リサイクル素材を多く出したシンチャン

リージョ

イェソン テキスタイルのオム・ジョンCEO

上質な天然素材を得意とするイェソン テキスタイル

会場中央に大規模ブースを構え総合力を見せたのは、韓国繊維大手ヒョソン(HYOSUNG TNC)だ。廃PETを用いたリジェン(regen)、消臭・冷感機能を持つクリオラ(CREORA)、循環型ポリエステル「インフィニットループ(Infinite Loop)」や「サイコラ(cycora)」、さらにトウモロコシやサトウキビ由来の「リジェン バイオ スパンデックス(regen BIO Spandex)」を披露した。ヒョソンと戦略提携する中小企業も同時に出展。リサイクル素材を打ち出すリージョ(LEEJO)やシンチャン(SHINCHANG)がそれぞれの強みを活かした提案を行い、サステナビリティの方向性を模索する姿が印象的だった。

KOFOTI展示会マーケティング部のキム・ジナ ヘッド(左)とキム・ジョンヘ マネージャー(右)

サステナビリティの取り組みをしている企業はブースの入り口に訴求

韓国繊維開発研究院(ktdi)とSKケミカルのブース

韓国繊維開発研究院(ktdi)とSKケミカルの繊維to繊維の取り組み紹介

SKケミカルのケミカルリサイクルの紹介

合繊中心のなか「だからこそ国際認証付き天然素材にいち早く取り組んで成果を出している」と話すのはイェソン テキスタイル(YE SUNG Textile)だ。韓国のテキスタイルメーカーとして先駆けて「GOTS」を取得し、「Bluesign」「GRS」「Oeko-Tex」などの国際認証マークを掲示していた。

韓国初のDPP対応サービスも

繊維to繊維リサイクルの研究は韓国でも始動している。韓国繊維開発研究院(Korea Textile Development Institute:KTDI)は、大手化学・素材メーカーのSKケミカルと、プラスチック由来繊維のリサイクルビジョンを提示。SKケミカルは2025年2月に廃プラスチックのケミカルリサイクルを行うパイロット施設を開設し、6月には行政と連携して広告バナー素材のリサイクル事業を開始している。

もう一つの大きな焦点はDXだ。「ケア アイディ(CARE ID)」は韓国初のDPPプラットフォームを提供する。ロ・ヒムチャン(Roh Him-chan)CEOは「小さい頃から服が大好きで、人格があるように服にもアイデンティティがあると思っている。中古プラットフォーム上でもその服の生産背景やこれまでのストーリーがわかることで製品の価値が上がり、“捨てる”のはもったいないという感覚が広がるだろう」と語る。

「CARE ID」はQRコードやタグを通じて製品のライフサイクルを可視化し、素材・製造・販売・修理・再販・廃棄までを一元管理。ブランドは顧客行動や利用傾向を分析できる。EUのエコデザイン規定(ESPR)に準拠し、23年時点で150以上のブランドと提携済みだ。現在はEU主導のシルパス2(CIRPASS-2)プロジェクトに参加し、システム連携や相互運用性を構築。韓国政府の「イノベーションプレミア」にも選定され、政策支援のもと拡張を続ける。「透明性はもはや選択肢ではなく必要であり、ブランドが応えなければ信頼を失う」と同CEOは強調する。10月に東京で開催される「ファッション・テックEXPO」にも出展予定だ。

韓国繊維開発研究院(KTDI)は、パターンデータから裁断・縫製までを自動化するロボットを披露。多品種小ロットのオーダーメードに対応可能な構成で、特に繊細な生地のピッキングを改善するため、把持機構と制御を改良した。「サステナビリティが課題となるなか、服づくりの自動化はまだ十分に進んでいない。ここにこそ可能性がある」とスタッフは語った。

CARE ID。このQRコードの中にトレーサビリティー情報が詰まっている

CARE IDは韓国で初めてDPPサービスを提供する

CARE IDのノ・ヒムチャンCEO

イム・デヨン博士とKITECHのチーム

WACOCA: People, Life, Style.